|

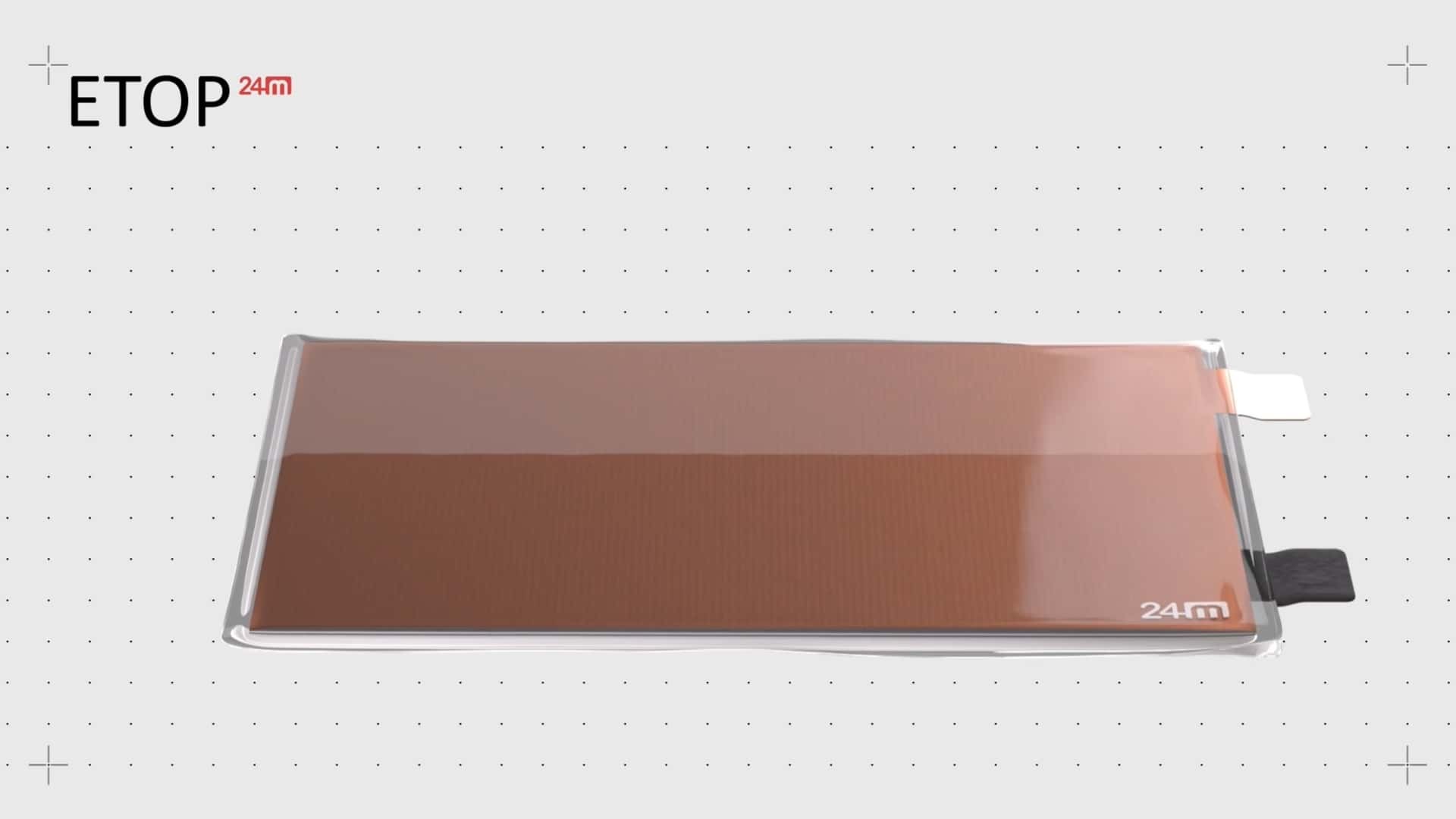

| Thiết kế gói pin theo kiểu electrode-to-pack (điện cực đến gói pin) của 24M Technologies |

Về tổng thể, các nhà sản xuất pin xe điện đang theo đuổi một mục tiêu chung là tạo ra những bộ pin có khả năng di chuyển xa hơn với chi phí thấp hơn. Bên cạnh đó, họ cũng hướng đến việc cải thiện các yếu tố như tính an toàn, tốc độ sạc, độ bền và khả năng tái chế. Tất cả đều nhằm phục vụ cùng một mục tiêu là tối đa hóa năng lượng thu được từ một bộ pin nhỏ gọn và tiết kiệm hơn.

Để đạt được điều đó, nhiều công ty đang chuyển hướng khỏi thiết kế pin truyền thống. Thay vì lắp ráp từng mô-đun pin riêng biệt, các nhà sản xuất hiện nay đang tích hợp trực tiếp các cell pin vào trong gói pin tổng thể (cell-to-pack) hoặc thậm chí gắn chúng trực tiếp vào thân xe (cell-to-body). Trong số đó có 24M Technologies, một công ty có trụ sở tại bang Massachusetts, Mỹ, đã giới thiệu phương pháp mới mang tên “electrode-to-pack” (điện cực đến gói pin), hướng tới mục tiêu nâng cao mật độ năng lượng và hiệu quả chi phí.

Từ thiết kế truyền thống đến cấu trúc tích hợp

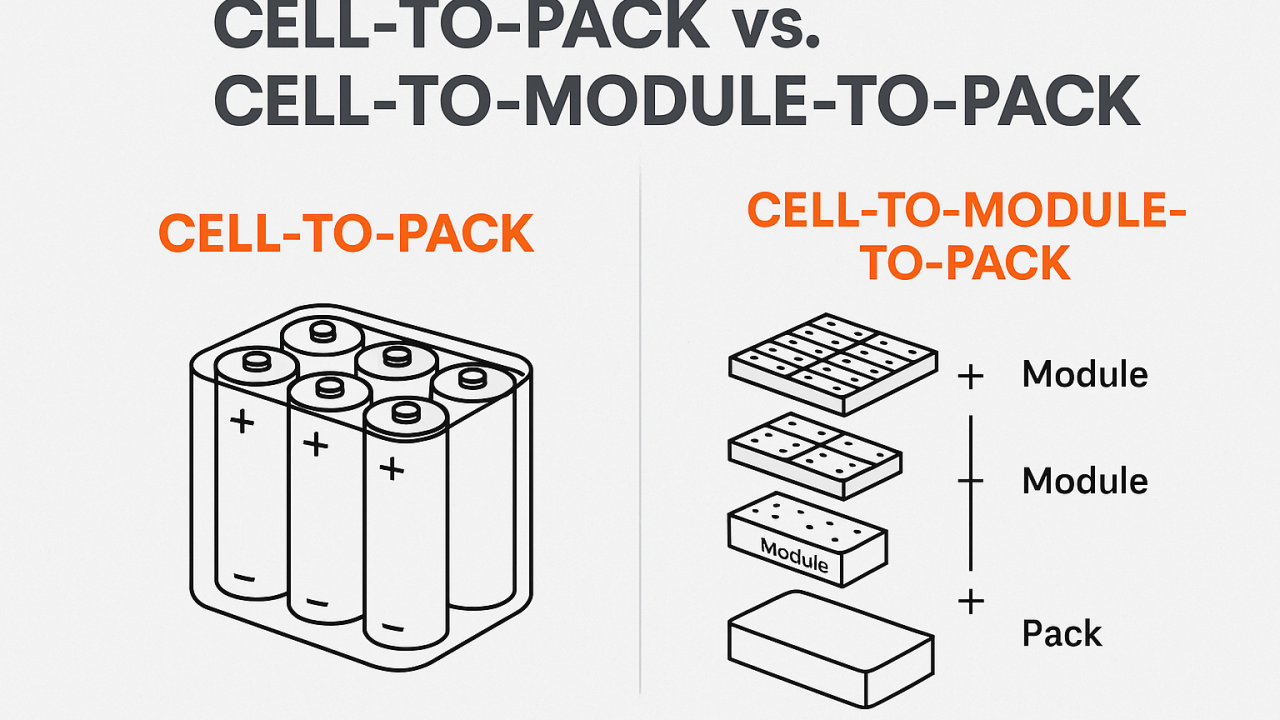

Trong thiết kế pin xe điện truyền thống, năng lượng được lưu trữ trong từng cell nhỏ, sau đó được ghép thành những mô-đun và cuối cùng là một gói pin hoàn chỉnh. Cấu trúc ba lớp gồm cell, mô-đun và gói pin này đã trở thành tiêu chuẩn công nghiệp trong nhiều năm. Tuy nhiên, cách làm này sử dụng nhiều vật liệu không mang năng lượng như vỏ kim loại, khung đỡ và hệ thống làm mát. Những thành phần này làm tăng trọng lượng và giảm mật độ năng lượng tổng thể.

|

| Hai thiết kế gói pin theo kiểu cell-to-pack và cell-to-module-to-pack |

Công nghệ cell-to-pack (CTP) loại bỏ hoàn toàn lớp mô-đun trung gian. Thay vì ghép cell thành từng mô-đun, các nhà sản xuất lắp trực tiếp các cell vào gói pin. Cách làm này giúp giảm vật liệu thừa, cắt giảm chi phí và tăng khả năng tận dụng không gian. Bằng việc loại bỏ vỏ mô-đun và khung đỡ, CTP có thể cải thiện mật độ năng lượng từ 10% đến 20% so với thiết kế truyền thống, đồng thời đơn giản hóa quy trình sản xuất. Tuy nhiên, bởi các cell được bố trí dày đặc hơn nên việc quản lý nhiệt và phát hiện lỗi trở nên phức tạp hơn, vì các cell không còn được tách biệt bởi những mô-đun riêng lẻ.

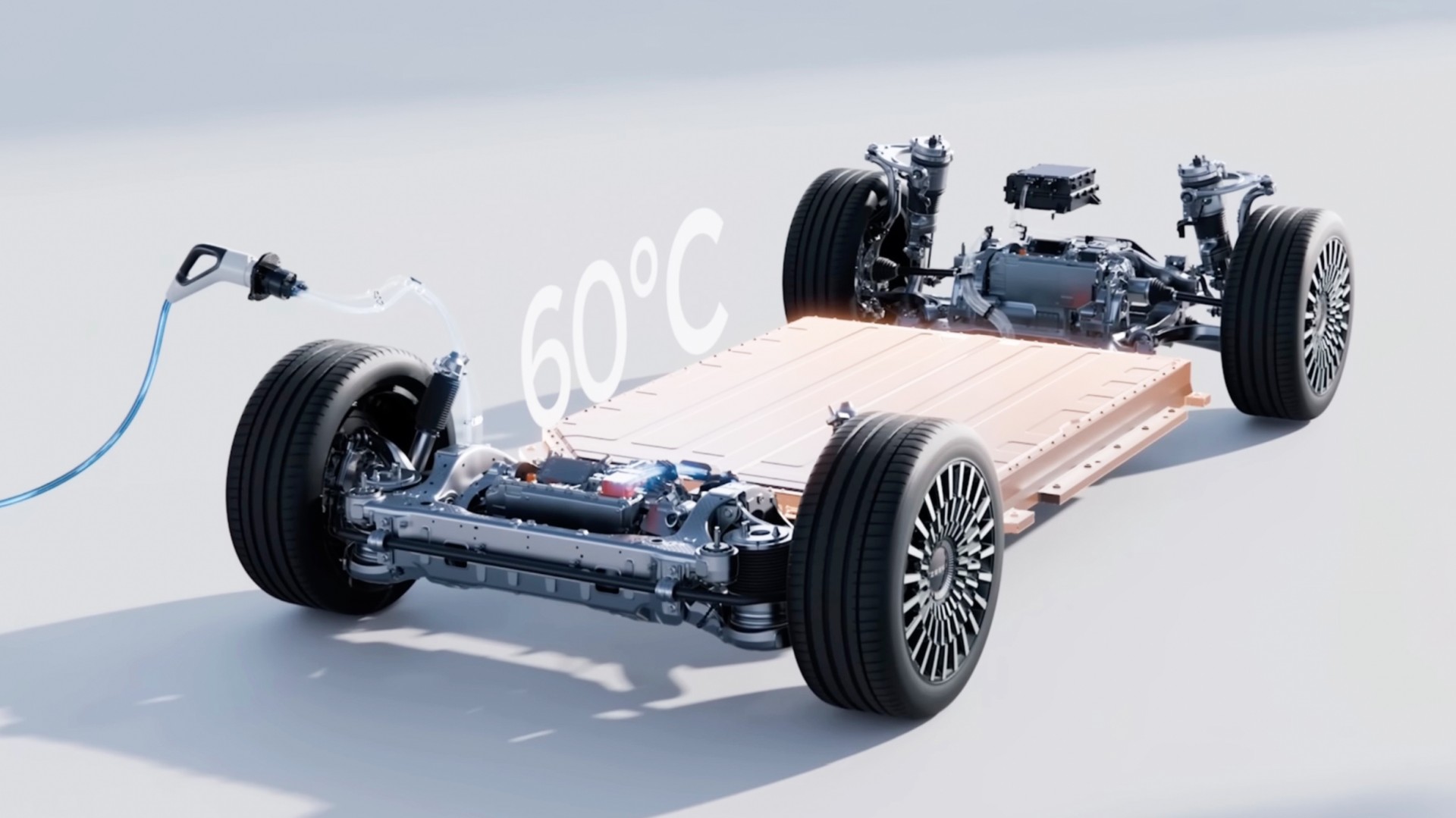

|

| Thiết kế gói pin kiểu cell-to-body |

Công nghệ cell-to-body (CTB) là bước phát triển tiếp theo. Trong cấu trúc này, bộ pin trở thành một phần của khung xe, đóng vai trò kết cấu chịu lực cho toàn bộ thân xe. Các cell được gắn trực tiếp vào thân, và phần nắp trên của gói pin đồng thời đóng vai trò là sàn khoang cabin. Thiết kế này loại bỏ những thành phần kết cấu trùng lặp, giúp giảm trọng lượng, tăng độ cứng vững và khả năng an toàn khi va chạm. Nhờ đó, mật độ năng lượng có thể đạt tới 260 đến 300 Wh/kg và hiệu suất vận hành được cải thiện đáng kể. Tuy nhiên, CTB cũng đi kèm nhiều thách thức trong sản xuất, sửa chữa và quản lý nhiệt vì bộ pin được tích hợp trực tiếp vào khung xe.

Cả hai hướng tiếp cận CTP và CTB đều hướng tới cùng một mục tiêu: Tối đa hóa tỷ lệ vật liệu hoạt động trong tổng khối lượng và thể tích pin. Đây là nỗ lực không ngừng của ngành công nghiệp pin xe điện nhằm tạo ra những bộ pin nhẹ hơn, hiệu quả hơn và có hiệu suất cao hơn thông qua việc giảm lãng phí vật liệu và đơn giản hóa cấu trúc.

Giải pháp Electrode-to-Pack (ETOP) của 24M Technologies

24M Technologies đã tiến xa hơn một bước trong xu hướng tích hợp. Công ty cho rằng các thiết kế cell và mô-đun truyền thống chứa tỷ lệ lớn vật liệu không hoạt động, chẳng hạn như vỏ pin hình trụ hoặc các cấu trúc cách điện, chiếm nhiều không gian nhưng không tham gia lưu trữ năng lượng.

Nền tảng ETOP của 24M tích hợp trực tiếp các điện cực, tức thành phần cốt lõi chịu trách nhiệm lưu trữ và giải phóng năng lượng, vào trong bộ pin. Đồng thời, việc loại bỏ vỏ cell bằng nhựa hoặc kim loại giúp tăng tỷ lệ vật liệu hoạt động trong cùng một thể tích.

|

| Hệ thống pin ETOP của 24M hứa hẹn giúp xe điện đi được 1.600 km mỗi lần sạc |

Trong hệ thống này, các cặp cực dương (anode) và cực âm (cathode) được niêm phong và gắn trực tiếp vào bộ pin, loại bỏ hoàn toàn khái niệm cell hoặc mô-đun riêng biệt. Gần như toàn bộ thể tích pin được dành cho các vật liệu mang năng lượng. Theo 24M, trong pin lithium-ion truyền thống, các điện cực chỉ chiếm khoảng 30% đến 60% tổng thể tích, trong khi thiết kế ETOP có thể nâng tỷ lệ này lên tới 80%.

Với sự cải tiến này, trên mặt lý thuyết, xe điện có thể đạt quãng đường lên tới 1.000 dặm (tương đương hơn 1.600 km) cho mỗi lần sạc, gần gấp đôi so với các mẫu xe điện tân tiến nhất hiện nay.

Ứng dụng và thách thức

Ông Naoki Ota, Chủ tịch kiêm CEO của 24M Technologies, cho biết định hướng của công ty là tăng cường đổi mới ở Mỹ và giảm phụ thuộc vào công nghệ pin nhập khẩu. Ông nhấn mạnh rằng để duy trì lợi thế cạnh tranh, việc mở rộng quy mô sản xuất là chưa đủ, mà cần phải dẫn đầu trong các đột phá công nghệ.

Theo 24M, cấu trúc ETOP đặc biệt phù hợp cho các loại phương tiện chạy điện cất hạ cánh thẳng đứng (eVTOL, hay xe bay), nơi trọng lượng nhẹ và mật độ năng lượng cao là yếu tố then chốt. Tuy nhiên, nhờ tính linh hoạt trong thiết kế, công nghệ này cũng có thể được ứng dụng trong những hệ thống lưu trữ năng lượng quy mô lớn hoặc các dòng xe điện dân dụng.

Dẫu vậy, thương mại hóa công nghệ này trên quy mô lớn là việc không hề dễ dàng. Chuỗi cung ứng và cơ sở hạ tầng sản xuất pin toàn cầu hiện nay đều được tối ưu cho quy trình dựa trên cell truyền thống. Vì vậy, chuyển sang một quy trình hoàn toàn mới sẽ đòi hỏi chi phí đầu tư và cải tạo rất lớn.

Một thách thức khác là kiểm soát chất lượng. Trong pin truyền thống, nếu có một cell bị lỗi, kỹ sư có thể cô lập và thay thế mà không ảnh hưởng đến toàn bộ gói pin. Với cấu trúc điện cực tích hợp hoàn toàn, công việc chẩn đoán và xử lý lỗi sẽ phức tạp hơn nhiều. Ngoài ra, các vật liệu không hoạt động trong thiết kế hiện tại còn đóng vai trò hỗ trợ làm mát và điều hòa nhiệt độ, giúp tăng tuổi thọ pin. Điều này sẽ cần được tái thiết kế hoàn toàn trong hệ thống ETOP.

Bất chấp những thách thức đó, hướng đi của 24M phản ánh xu thế phát triển mạnh mẽ trong ngành pin xe điện, nơi đổi mới công nghệ đóng vai trò then chốt. Từ cell-to-pack, cell-to-body cho đến electrode-to-pack, mỗi bước tiến đều hướng tới mục tiêu tạo ra các bộ pin nhẹ hơn, mật độ năng lượng cao hơn và chi phí hợp lý hơn.

Duy Thành