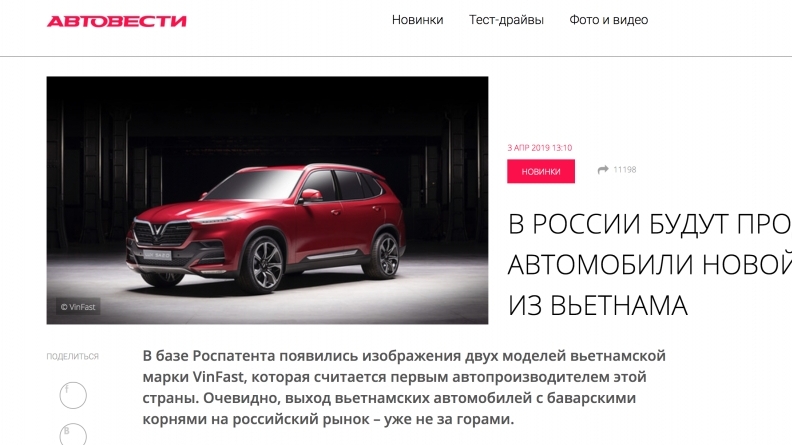

| Nhà máy VinFast khánh thành vào tháng 6/2019, sớm 3 tháng so với dự kiến Ô tô Vinfast nhiều khả năng sẽ bán ở Nga Đại lý Chevrolet chính thức nhận đặt cọc ô tô VinFast |

Theo thông tin từ phía VinFast, công suất thiết kế của Tổ hợp nhà máy sản xuất ô tô, xe máy điện VinFast có thể đạt: 250.000 xe ô tô/năm trong giai đoạn 1, 500.000 ô tô/năm giai đoạn 2; 3000 xe buýt điện/năm; 250.000 xe máy điện/năm trong giai đoạn 1, tăng lên 500.000 xe máy điện trong giai đoạn 2 và có thể mở rộng 1 triệu xe/năm.

|

| Khu nhà máy sản xuất ô tô dự kiến khánh thành vào ngày 14/6/2019. |

Khu nhà xưởng sản xuất xe máy điện: Đi vào sản xuất từ tháng 8/2018 và khánh thành vào tháng 11/2018.

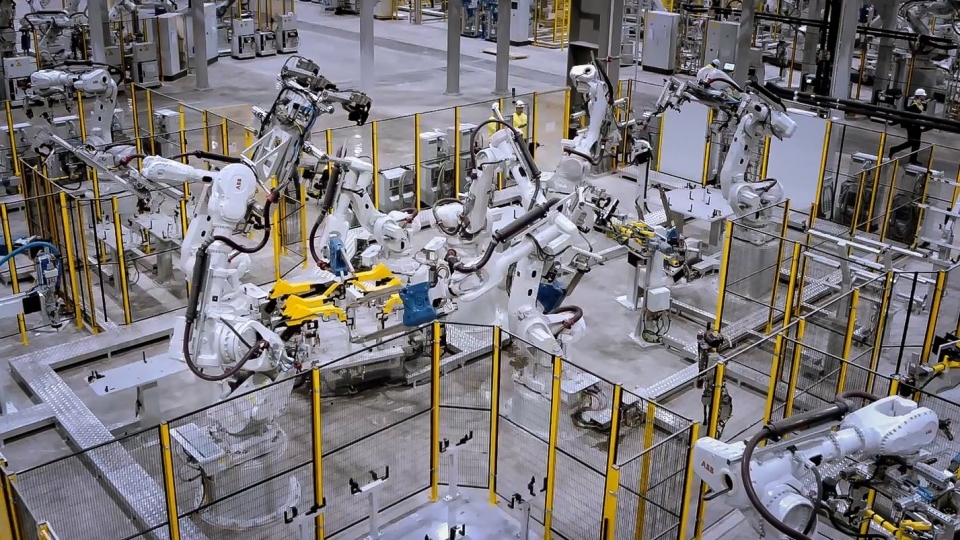

Xưởng Hàn

100% công đoạn hàn khung xe máy điện được hàn bởi Robot ABB, không gia công thủ công. Dây chuyền hàn có tổng số 25 robot hàn tự động với công nghệ hàn CMT ít bắn téo, ít xỉ hàn đảm bảo độ ngấu chất lượng mối hàn.

Xưởng Sơn

Xưởng bao gồm hai dây chuyền sơn nhựa và sơn khung xe máy điện, tự động hóa 95%. Đặc biệt xưởng sơn còn có hệ thống xử lí môi trường và chất thải bậc nhất Châu Á.

|

| Khu nhà xưởng sản xuất xe máy điện đi vào sản xuất từ tháng 8/2018 và khánh thành vào tháng 11/2018. |

Xưởng Lắp ráp

Được tư vấn thiết kế bởi công ty tư vấn đến từ Đức là Dürr và lắp đặt máy bởi tổng thầu Maruka. Toàn bộ dây chuyền của xưởng lắp ráp được nhập khẩu từ Nhật Bản, kiểm soát chất lượng dựa vào các thiết bị kiểm soát lực siết hiện đại tự động hóa, nhằm ngăn ngừa khuyết tật trong quá trình sản xuất.

Hệ thống thiết bị kiểm tra xe thành phẩm được nhập khẩu từ Italy, kết nối toàn bộ dữ liệu sản xuất, nhờ đó chất lượng công đoạn được quản lí trên máy chủ, giúp VinFast phân tích đánh giá ngăn ngừa sản phẩm lỗi ra ngoài thị trường.

Khu nhà máy sản xuất ô tô: Đã hoàn thành lắp đặt, đang trong quá trình sản xuất thử nghiệm, dự kiến khánh thành vào ngày 14/6/2019.

Xưởng Dập: Có diện tích 50.000 m2 và công suất dập 16 chi tiết/phút

Với việc giám sát quy trình sản xuất theo công nghệ của công ty SCHULER (CHLB Đức), các dữ liệu về các thông số kỹ thuật của nhà máy Dập được thu thập trực tuyến (online) trong quá trình sản xuất từ các thiết bị lắp đặt trong dây chuyền. Qua việc liên tục so sánh các thông số thực tế với thông số chuẩn, tổng quan về tình trạng sản xuất và các vấn đề về kỹ thuật được nhận dạng nhanh chóng và các biện pháp cần thiết được kịp thời đề ra và thực hiện nhằm luôn bảo đảm số lượng và chất lượng sản phẩm.

Ngoài ra, việc chẩn đoán thông minh tại nhà máy Dập hoạt động giống như hộp đen trên máy bay: Dữ liệu cụ thể được tự động lưu trữ liên tục. Trong trường hợp có sự cố hoặc hỏng hóc, có thể thực hiện phân tích hồi cứu để xác định nguyên nhân.

Xưởng Hàn thân xe diện tích 100.000 m2 và công suất 38 xe/giờ

|

| Sau khi đi vào hoạt động, cứ 1 giờ Xưởng hàn thân xe VinFast có thể hoàn thiện thân vỏ của 38 xe |

Xưởng hàn thân xe VinFast được trang bị khoảng 1200 rô-bốt do ABB sản xuất. Là phân xưởng sản xuất có nhiều ứng dụng công nghệ 4.0 ở nhiều phạm vi khác nhau: Từ việc giám sát trang thiết bị, đánh giá và tối ưu hóa qui trình, tối ưu hiệu quả sử dụng trang thiết bị để nâng cao năng suất và chất lượng sản phẩm, đến quản lý dự phòng, công tác bảo trì theo dự báo cho dây chuyền sản xuất theo kỹ thuật số đến tính linh hoạt cao khi thay đổi dòng sản phẩm.

Xưởng Sơn: Có diện tích 25.000 m2 và công suất sản xuất hơn 800 xe/ngày

Hệ thống quản lý không khí thông minh EcoSmart VEC hoàn toàn tự động, cung cấp năng lượng theo yêu cầu thông qua việc ghi nhận các thông số thực trong sản xuất - giúp làm giảm đáng kể lượng khí và điện năng tiêu thụ khi sấy các xe mới sơn.

Một ứng dụng công nghệ 4.0 khác là Bộ điều khiển rô-bốt EcoRPC cung cấp các chức năng kiểm tra thông minh như van, phanh hoặc kiểm tra máy bơm. Do trạng thái thực tế và tất cả chi tiết của các trang thiết bị được lắp đặt trong dây chuyền sơn xe được kiểm tra và cập nhật thông tin trực tuyến, bao gồm việc hiển thị các kết quả bằng cách sử dụng các chức năng đèn giao thông nên bộ phận bảo trì nhà máy sơn dễ dàng biết và thay thế các van cần thiết ngay trước khi có thể xảy ra sự cố kỹ thuật phải dừng sản xuất.

Xưởng Sản xuất động cơ: Diện tích 50.000 m2

Xưởng được thiết kế và cung ứng dây chuyền bởi các đối tác hàng đầu như GROB, Thyssenkrupp, AVL, MAG, sử dụng công nghệ cơ khí chính xác mới nhất để gia công các đầu Động cơ, thân Động cơ và Trục khuỷu của động cơ. Ngoài ra, xưởng còn có dây chuyền kiểm tra chất lượng động cơ (Kiểm tra nóng và kiểm tra nguội) đảm bảo 100% sản phẩm được kiểm soát chất lượng từ đầu nguồn. Các máy gia công được trang bị công nghệ 4.0 với nhiều tính năng như: điều khiển thời gian thực trạng thái máy qua điện thoại thông minh, điều khiển từ xa ban đêm hoặc cuối tuần, phân tích lỗi máy thời gian thực…

|

| Các công đoạn lắp ráp được trang bị súng siết lực đảm bảo lực siết của từng chi tiết lắp ráp được kiểm soát |

Xưởng Lắp ráp và hoàn thiện xe: Diện tích 200.000 m2

Dây chuyền được thiết kế và cung cấp bởi nhà cung cấp hàng đầu đến từ cộng hòa Liên Bang Đức Eisenmann với mức độ tự động cao với các băng chuyền và xe tự hành được hoạt động liên động với nhau. Ngoài ra, các công đoạn lắp ráp được trang bị súng siết lực hiện đại của Atlas Copco được nối liên động với dây chuyền sản xuất đảm bảo lực siết của từng chi tiết lắp ráp được kiểm soát và có thể truy hồi tại mọi thời điểm. Dây chuyền linh động cho nhiều dòng sản phẩm với chất lượng gắn tiền trong quá trình sản xuất.

Xưởng Phụ Trợ: Diện tích 20.000 m2

Xưởng Phụ trợ bao gồm khu vực sơn các chi tiết nhựa (cản trước, cản sau) với công nghệ sơn thân thiện môi trường được cung cấp bởi nhà cung cấp Dürr đến từ cộng hòa Liên Bang Đức. Ngoài ra xưởng còn có khu vực lắp hoàn thiện lốp xe và có năng lực mở rộng cho đúc các chi tiết nhựa trong tương lai.